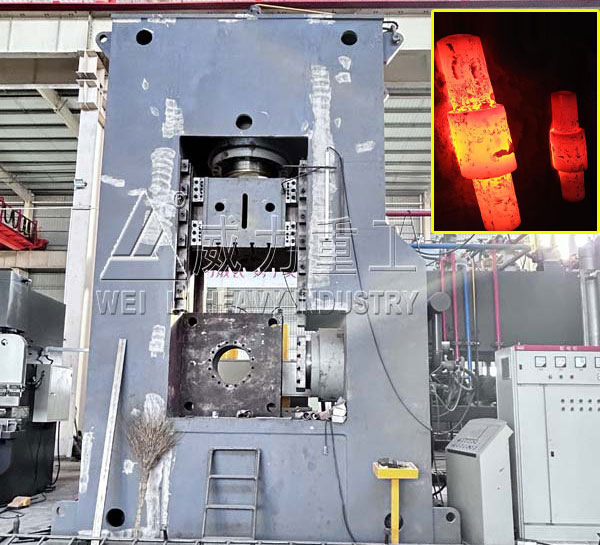

1000吨四柱液压机锻造法兰

法兰锻造技术是一项很复杂的技术,在生产法兰的时候,不仅需要对材料的严格把控,还需要有效控制生产温度、锻造工艺等等。锻造法兰是法兰产品中机械性能最好的一种产品,它的原材料一般是管坯,然后进行切割之后再进行不断的捶打,锻造法兰主要的材质有碳钢,合金钢,不锈钢。锻造法兰选用哪种机器设备合适?

锻造法兰

锻造法兰机器设备称之为法兰锻造液压机,有四柱式、框架式两种结构供选择,根据法兰盘的大小,有800吨、1000吨、1250吨、1500吨、2000吨等。1000吨锻造法兰液压机是山东威力重工自主研发设计生产,采用三梁四柱式结构设计,设用于法兰毛坯制孔的机械后液压对中装置、摆臂冲孔装置,配合移动工作台,采用西门子系统编程。1000吨四柱液压机锻造法兰人工找冲孔锻件中心,取料机辅助,大幅减少内孔折纹现象。有效地节省了锻造辅助时间,提高了锻造效率。设备安装有可靠的冷却循环系统,能够稳定地控制温升,保证系统安全可靠的运行。

1000吨法兰锻造液压机

1000吨四柱液压机锻造法兰操作步骤:

A、下料:用带锯机将圆钢棒料锯成圆钢段坯料;

B、加热;用中频炉将圆钢段坯料加热至锻压温度;

C、成型;用1000吨四柱液压机、法兰成型模将加热好的圆钢段坯料成型;钢段坯料加热温度控制在1150±50℃;

成型模为法兰成型模具,包括有上模和下模,上模和下模抵合后,在它们之间形成一个边缘大小和形状与成型锻件相同的形腔;上模包括上模垫板和上模冲头,上模冲头固定板;下模包括具有下挤冲头,下挤压模,下挤冲头具有突出部的一端与下挤压模连接,另一端与下模把连接。

1000吨四柱液压机冲压法兰过程

1000吨四柱液压机锻造法兰机身框架以传统三梁四柱机身为基础,优化了上下梁的内部结构,提高了框架柔性以吸收冲击,梁焊后采用退火彻底消除焊接应力,保证了机身的强度和刚度。根据法兰锻造成形工艺的特点:零件较小、应力较为集中,滑块采用单缸加压的形式有效的适应应力集中的使用工况。

1000吨四柱液压机锻造法兰的滑块本体采用钢板焊接成箱形结构,同时采用有限元进行分析和优化,具有足够的刚度和强度,焊后退火消除焊接应力。考虑到法兰锻件生产工艺对设备偏载要求,增加滑块高度并优化改造了滑块导向结构,滑块的导向采用导套导向,导套的结构和尺寸经过精密计算、优化,从而保证滑块在热环境下膨胀变形和较大的偏心载荷情况下的的运行精度。油泵采用外部液压控制泵的输出流量,除成形和回程阶段外,泵的排量降低80%~90%,噪声降低10~15db,用电量降低30%以上,冷却功率降低30%,实现节能降噪,大大改善了操作环境,降低了使用成本。

法兰锻造成型

山东威力重工设计生产的1000吨四柱液压机锻造法兰精度高、偏载力较大,以及对生产工艺过程的详细研究分析,进而优化设计,充分利用各种内外部资源,实现了1000吨法兰锻造液压机的高精度、高效率、节能环保。