800吨SMC/GMT复合材料成型液压机热模压工艺特点

800吨SMC/GMT复合材料成型液压机热模压工艺特点

热压成型是大批量生产中型、小型制品经济的方法。制品各面光滑,可达到高度的公差要求。但设备与模具投资费用大,故不适于生产品种规格多变而批量不大的产品。

模具为配合的金属对模,安装在800吨SMC/GMT复合材料成型液压机上,有自动开启、闭合以及准确的速度控制。模具常由工具钢制成,带有淬火的边缘。其压缩循环过程可由计算机控制。制品边缘的修整也可自动完成。对于液体树脂与预成型纤维的模压件不需要在模具上设顶出装置脱模。但对SMC制品,可设顶出装置。模具表面要高度磨光,可以镀铬。模具寿命可达100万次脱模。为防止制品翘曲,模具表面的最大温差不可超过2.5℃。

800吨SMC/GMT复合材料成型液压机模具设计必须仔细选材,考虑锥度与模边处理等问题,对于湿料冷压、湿料热压以及预浸干料热压等工艺应设计不同的模边,不可混用。这种类型模压所用模具模边的不同处理方法。

使用800吨SMC/GMT复合材料成型液压机进行热压生产中,可达很高的生产效率。生产周期为1~8min,成型时间依成型温度和压力、所用树脂-引发剂系统以及模件壁厚大小而不同。作为一般指导,可考虑压制2mm以下厚度的制品需2min,厚度超过2mm时,每增加1mm需增加1min。800吨SMC/GMT复合材料成型液压机温度范围100~170℃。对预浸料液态树脂模压,金属模温度110~130℃,压力为0.15~1.5MPa,玻璃纤维古量可达45%~55%;对于SMC模压,模具温度140~160℃,大致成分为玻璃纤维含量30%、树脂35%、填料35%,生产周期1~3min。

脱模剂可用有机硅烷类,但模具运转正常以后,对于SMC、BMC即可用内脱模剂。如制品还需上漆时,则必须小心选择脱模剂,不能使用有碍粘结的有机硅脱模剂。

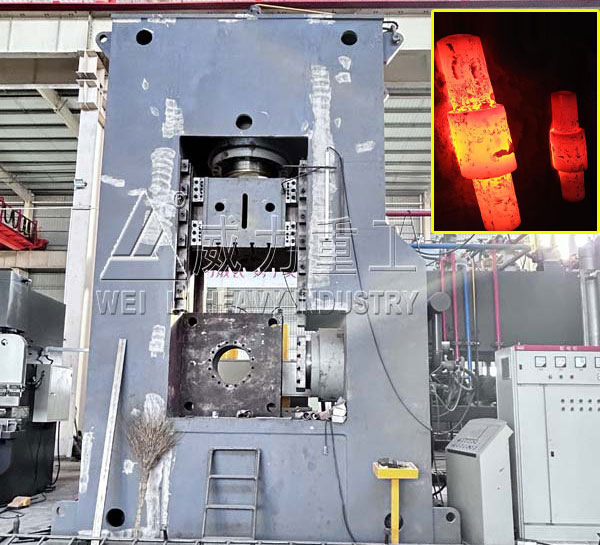

800吨伺服框架式复合材料模压机

预成型件热压成型 对于复杂构形,为保证玻璃纤维分布均匀,最好用短切玻璃纤维先做成预成型件,其做法是用短切喷枪将无捻粗纱短切并喷到一个预成型的网模上。网模用铁丝网或带孔的钢板制成,其形状和尺寸与模具相同,装在一个转动台上,由排风系统使网模表面产生负压,吸住短切纤维。无捻纱被喷枪切割成5~50mm长,喷向转动的网模,均匀分布。玻璃纤维被覆到一定厚度时,用少量黏合剂乳液喷到纤维上,将其黏合,使预成型件有足够的牢度,可以从网模上取下。黏合剂乳液可用聚酯树脂、脲醛树脂、聚乙酸乙烯树脂或聚丙烯酸树脂制造。常用不溶于苯乙烯的黏合剂,防止纤维在压型时移位。有时可在制品边缘中引入铁丝,以保护定形。

本文由:框架式液压机厂家 搜集整理

本文由:框架式液压机厂家 搜集整理